Mạ điện là phương pháp xử lý bề mặt trong đó kim loại cơ bản cần mạ được sử dụng làm cực âm trong dung dịch muối có chứa kim loại cần mạ. Thông qua quá trình điện phân, các cation của kim loại cần mạ trong dung dịch mạ được lắng đọng trên bề mặt của kim loại cơ bản để tạo thành một lớp mạ. Hiệu suất lớp phủ khác với kim loại cơ bản và có các đặc điểm mới. Theo chức năng của lớp phủ, nó được chia thành lớp phủ bảo vệ, lớp phủ trang trí và lớp phủ chức năng khác.

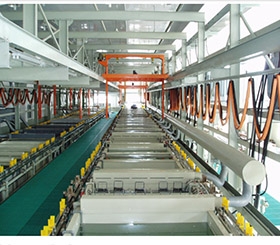

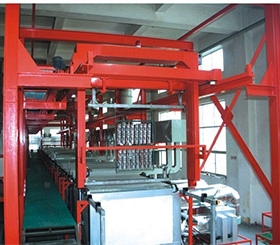

Thiết bị mạ điện

Tình trạng bề mặt và các yêu cầu xử lý trong quá trình mạ điện, lựa chọn các bước thích hợp và thực hiện gia công hoàn thiện cần thiết trên bề mặt của chi tiết để chi tiết có bề mặt nhẵn và sạch, là một mắt xích quan trọng để có được lớp phủ chất lượng cao. Tong quá trình trước khi mạ các thiết bị được sử dụng trước là máy mài, máy đánh bóng máy phun cát và các bồn chứa khác nhau. Mạ điện là công đoạnchính trong toàn bộ quy trình sản xuất. Tùy theo yêu cầu của các bộ phận, một hoặc một số quy trình mạ điện đơn kim loại hoặc hợp kim được lựa chọn để thực hiện mạ điện hoặc mạ nhúng trên các bộ phận nhằm đạt được mục đích chống ăn mòn, chống mài mòn và thẩm mỹ. Các thiết bị được sử dụng trong quá trình mạ điện chủ yếu bao gồm các thùng cố định khác nhau, thùng mạ thùng, móc treo, giỏ treo, v.v. Xử lý sau xi mạ là đánh bóng, phát ánh sáng, thụ động hóa, nhuộm màu, làm khô, hàn kín, khử hydro, tùy theo nhu cầu mà lựa chọn một hoặc một số quy trình để các chi tiết đạt yêu cầu chất lượng. Các thiết bị thường được sử dụng để xử lý sau xi mạ chủ yếu bao gồm máy mài, máy đánh bóng, các bồn chứa cố định khác nhau, v.v.

Nguyên tắc cơ bản của mạ điện

Việc nghiên cứu và phát triển, thiết kế, sản xuất, kinh doanh và dịch vụ thiết bị mạ điện và thiết bị làm sạch bằng máy tẩy siêu âm được tích hợp. Mạ điện là một quá trình điện hóa và quá trình oxy hóa khử. Quá trình cơ bản của mạ điện là nhúng các bộ phận vào dung dịch muối kim loại làm cực âm, Tấm kim loại được sử dụng làm cực dương và sau khi kết nối nguồn điện DC, lớp mạ cần thiết sẽ được lắng đọng trên bộ phận.

Ví dụ: khi mạ niken, cực âm là bộ phận cần mạ, còn cực dương là tấm niken nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau:

Catốt (bộ phận mạ): Ni2 ++ 2e → Ni (phản ứng chính)

2H ++ 2e → H2 ↑ (phản ứng phụ)

Cực dương (tấm niken): Ni -2e → Ni2 + (phản ứng chính)

4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

Không phải tất cả các ion kim loại đều có thể kết tủa khỏi dung dịch nước, nếu phản ứng phụ khử ion hiđro thành hiđro trên catot thì các ion kim loại khó kết tủa trên catot. Theo thí nghiệm, khả năng sự lắng đọng điện của các ion kim loại từ dung dịch nước, Có thể thu được một quy tắc nhất định từ Bảng tuần hoàn , như thể hiện trong Bảng 1.1.

Cực dương được chia thành cực dương hòa tan và cực dương không hòa tan . Hầu hết các cực dương là cực dương hòa tan tương ứng với lớp phủ, ví dụ như cực dương kẽm để mạ kẽm, cực dương bạc để mạ bạc, cực dương hợp kim chì thiếc để mạ hợp kim chì-thiếc. Nhưng rất ít mạ điện Vì cực dương khó tan nên người ta dùng cực dương không tan. Ví dụ, mạ vàng bằng axit chủ yếu sử dụng cực dương bằng platin hoặc titan. Các ion muối chính của dung dịch mạ được bổ sung bằng cách thêm dung dịch chứa vàng tiêu chuẩn đã chuẩn bị vào cực dương mạ crom. sử dụng chì nguyên chất, hợp kim chì-thiếc, hợp kim Chì-antimon và các cực dương không hòa tan khác.

Yêu cầu quy trình

1. Giữa lớp mạ và kim loại cơ bản, giữa lớp mạ với lớp mạ cần có lực liên kết tốt.

2. Lớp phủ phải được kết tinh mịn, mịn và có độ dày đồng đều.

3. Lớp phủ phải có độ dày quy định và càng ít lỗ rỗng càng tốt.

4. Lớp phủ phải có các chỉ số cụ thể, chẳng hạn như độ sáng, độ cứng, độ dẫn điện, v.v.

5. Thời gian mạ và nhiệt độ của quá trình mạ quyết định độ dày của lớp mạ.

6. Nhiệt độ môi trường là -10 ℃ ~ 60 ℃.

7. Điện áp đầu vào là 220V ± 22V hoặc 380V ± 38V.

8. Tiếng ồn vận hành tối đa của thiết bị xử lý nước không được lớn hơn 80dB (A).

9. Độ ẩm tương đối (RH) không được lớn hơn 95%.

10. Hàm lượng COD của nước thô là 100mg / L ~ 150000mg / L.

Công nghệ mạ điện

Công nghệ mạ điện hay còn gọi là kỹ thuật mạ điện là một trong những phương pháp chính để có được lớp kim loại phủ trên bề mặt vật liệu. Là quá trình cực dương và cực âm tạo thành mạch vòng trong dung dịch điện phân (dung dịch mạ ) dưới tác dụng của điện trường một chiều , do đó các ion kim loại trong dung dịch đọng lại trên bề mặt của lớp mạ catốt; hiệu suất dòng điện : điện năng dùng để luyện kim loại chiếm tỉ lệ Điện tích gọi là hiệu suất dòng điện của quá trình mạ điện.

Khả năng phân tán : Khả năng phân tán của dung dịch mạ dùng để chỉ khả năng làm cho kim loại lắng đọng phân bố đều trên bề mặt chi tiết cực âm trong những điều kiện điện phân nhất định.

Mạ hợp kim : Quá trình đồng lắng hai hoặc nhiều ion kim loại trên cực âm để tạo thành một lớp phủ mịn và đồng nhất được gọi là mạ hợp kim (nói chung, thành phần tối thiểu phải lớn hơn 1%).

Khả năng làm phẳng : Khả năng làm phẳng (tức là khả năng phân tán vi mô) đề cập đến khả năng của dung dịch mạ làm cho mặt cắt hiển vi của lớp mạ mịn hơn bề mặt của đế khi lớp mạ được hình thành trên bề mặt kim loại. Nó thể hiện sự đồng đều của sự phân bố lớp phủ trên bề mặt mà độ nhám của kim loại cơ bản tương đối nhỏ, độ sâu của hốc sóng nhỏ hơn 0,5mm, và khoảng cách giữa đỉnh sóng và máng sóng nhỏ.

Lỗ kim hoặc rỗ khí: Khí hydro bám trên bề mặt của catốt dưới dạng bọt khí để ngăn không cho kim loại đọng lại trên các bộ phận này. Nó chỉ có thể lắng đọng xung quanh các bong bóng. Nếu bọt khí hydro vẫn còn trên bề mặt của catốt trong quá trình Toàn bộ quá trình mạ điện, lớp mạ tốt Lớp mạ sẽ có các lỗ hổng hoặc khe hở xâm nhập; nếu các bọt khí hydro không bám chắc trong quá trình mạ điện mà lần lượt thoát ra và bám dính không liên tục thì các bộ phận này sẽ hình thành các vết rỗ hoặc rỗ nông, đó là thường trong ngành mạ điện Gọi nó là lỗ kim hay rỗ.

Sủi bọt khí : Sau khi mạ điện, khi nhiệt độ của môi trường xung quanh tăng cao, hydro hấp phụ tích tụ trong kim loại cơ bản sẽ nở ra gây ra các vết phồng rộp nhỏ trong lớp mạ, ảnh hưởng nghiêm trọng đến chất lượng của lớp mạ. Hiện tượng này đặc biệt rõ ràng khi mạ điện các kim loại như kẽm, cadimi, và chì.

Khả năng che phủ: Khả năng che phủ (hay khả năng mạ sâu) cũng là một chỉ số tính năng quan trọng của dung dịch mạ, dùng để chỉ khả năng che phủ hoàn toàn bề mặt của chi tiết cực âm trong một số điều kiện điện phân nhất định, nghĩa là trong rãnh hoặc sâu dưới Khả năng lắng đọng lớp phủ kim loại trong lỗ, đề cập đến mức độ hoàn chỉnh của sự phân bố lớp phủ trên bộ phận.

Quá trình khử hydro: Sau khi ion hydro bị khử ở cực âm, một phần của ion hydro thoát ra và một phần của nó thâm nhập vào kim loại cơ bản (đặc biệt là các vật liệu kim loại có độ bền cao) và lớp phủ ở trạng thái hydro nguyên tử, làm giảm độ dai của kim loại cơ bản và lớp phủ và trở nên giòn. Hiện tượng này được gọi là "hiện tượng lún hydro".

Thiết bị phụ trợ

Để hoàn thành quá trình mạ điện theo đúng yêu cầu quy trình thì việc có nguồn điện và bể mạ là chưa đủ, một số thiết bị phụ trợ đảm bảo cho quá trình sản xuất xi mạ diễn ra bình thường cũng rất cần thiết. Bao gồm thiết bị gia nhiệt hoặc làm mát, thiết bị di chuyển hoặc khuấy cực âm, thiết bị lọc hoặc tuần hoàn dung dịch mạ, và các phụ kiện cần thiết cho bể mạ như thanh điện cực, dây điện cực, cực dương và giỏ cực dương, móc treo mạ….

1. Thiết bị sưởi ấm hoặc làm mát

Do dung dịch mạ điện cần làm việc ở nhiệt độ nhất định nên cần trang bị thiết bị gia nhiệt cho bể mạ. Ví dụ, mạ niken sáng yêu cầu nhiệt độ bể phải được duy trì ở 50 ° C, mạ crom yêu cầu nhiệt độ 50-60 ° C, và mạ đồng sáng có tính axit hoặc mạ bạc sáng yêu cầu nhiệt độ trong vòng 30 ° C. Theo cách này, các yêu cầu của quá trình này cần được đáp ứng với thiết bị trao đổi nhiệt. Để sưởi ấm, sưởi ấm trực tiếp thường được sử dụng.

2. Thiết bị di chuyển hoặc khuấy catốt

Một số loài mạ hoặc hầu hết các loài mạ yêu cầu cực âm ở trạng thái lắc lư, điều này có thể làm tăng dòng điện làm việc, làm cho dung dịch mạ phát huy hết vai trò của nó (thường là độ sáng và khả năng phân tán), đồng thời có thể ngăn chặn đầu và các góc đang được mạ. Rậm lông, cháy.

Đối với một số loại mạ, có thể sử dụng phương pháp khuấy cơ học hoặc không khí thay cho chuyển động của catốt. Khuấy cơ học được thực hiện bằng máy trộn làm bằng vật liệu chống ăn mòn, thường được dẫn động bằng động cơ, nhưng tốc độ không được quá cao. Máy khuấy không khí sử dụng khí nén được lọc để loại bỏ vết dầu.

3. Thiết bị lọc và lọc tuần hoàn

Để đảm bảo chất lượng của lớp mạ điện, dung dịch mạ cần được lọc thường xuyên. Một số loài mạ cũng yêu cầu lọc liên tục trong quá trình làm việc. Bộ lọc là thiết bị được sử dụng phổ biến trong ngành công nghiệp hóa chất, vì vậy chúng là thiết bị tiêu chuẩn của ngành. Nhưng nó cũng dựa trên tiêu chuẩn riêng của công ty. Bộ lọc có thể được lựa chọn tùy theo điều kiện mạ, kích thước của bể mạ và các yêu cầu của quy trình.

4. Các phụ kiện cần thiết cho bể mạ điện

Các phụ kiện mà bể mạ điện phải được trang bị bao gồm cực dương và giỏ cực dương hoặc móc cực dương, thanh điện cực, dây nối nguồn, v.v. Để tiết kiệm vốn đầu tư, một số nhà máy không sử dụng giỏ cực dương, dùng móc treo trực tiếp cực dương vào bể mạ, nhưng tối thiểu phải đậy ống bọc cực dương.

Hầu hết các giỏ cực dương được làm bằng titan, và một số loại mạ cũng có thể được làm bằng thép không gỉ hoặc thép.

Thanh điện cực là thanh dẫn điện dùng để treo giữa cực dương, cực âm và nối với nguồn điện. Thường làm bằng thanh đồng đỏ hoặc thanh đồng, dài hơn bể mạ một chút, đường kính xác định theo kích thước hiện tại, nhưng tối thiểu phải từ 5cm trở lên.

Chìa khóa của dây nguồn là đảm bảo rằng dòng điện cần thiết có thể chạy qua. Tốt nhất là sử dụng một tấm đồng, nhưng cũng là cáp nhiều sợi, lúc này phải đáp ứng các yêu cầu về diện tích mặt cắt của nó.

5. Móc áo

Móc áo là công cụ phụ trợ quan trọng nhất trong quá trình gia công xi mạ điện . Nó là công cụ đảm bảo sự kết nối tốt giữa sản phẩm mạ điện và cực âm, đồng thời nó cũng có tác động trực tiếp đến sự phân bố và hiệu quả làm việc của lớp mạ điện. Đã có các nhà sản xuất và nhà cung cấp móc treo chuyên nghiệp cung cấp các loại móc treo phổ biến trong ngành và thiết kế, tùy chỉnh các móc treo theo nhu cầu của người dùng.

6. Vệ sinh thiết bị trước khi mạ

ứng dụng làm sạch bằng song siêu âm trước quá trình mạ điện

Quá trình xử lý trước khi mạ điện sản phẩm là rất quan trọng, quy trình truyền thống nói chung sử dụng axit để xử lý phôi, điều này gây ô nhiễm môi trường nghiêm trọng, môi trường làm việc kém, đồng thời nhược điểm lớn nhất là axit còn sót lại sau quá trình tẩy gỉ và rỉ sét. khó loại bỏ các bộ phận phức tạp. Rửa sạch. Sau khi phôi được mạ điện, thời gian không được lâu, rỉ sét xuất hiện theo các vết nứt, làm hỏng bề mặt lớp mạ, ảnh hưởng nghiêm trọng đến hình thức và chất lượng bên trong của sản phẩm. sau khi công nghệ làm sạch bằng song siêu âm được áp dụng để xử lý trước lớp mạ điện, không chỉ có thể nhanh chóng bong ra lớp bụi bẩn trên bề mặt vật thể và khe hở mà lớp mạ của phần mạ điện còn chắc chắn và không bị gỉ trở lại.

Sử dụng hiệu ứng tạo bọt khí sinh ra bởi sóng siêu âm trong chất lỏng, các vết dầu trên bề mặt phôi có thể được làm sạch, và với các chất tẩy rửa thích hợp, bề mặt của phôi có thể được xử lý nhanh chóng với độ sạch cao.

Quá trình mạ điện có yêu cầu cao về độ sạch bề mặt của phôi, và công nghệ làm sạch bằng song siêu âm là một công nghệ lý tưởng có thể đáp ứng được yêu cầu này. Sử dụng công nghệ làm sạch bằng sóng siêu âm, nó có thể thay thế dung môi để làm sạch dầu; nó có thể thay thế dầu điện phân; nó có thể thay thế quá trình ăn mòn axit mạnh để loại bỏ gỉ và cáu cặn trên bề mặt của thép cacbon và thép hợp kim thấp.

quản lý

Các thiết bị cần thiết cho quá trình mạ điện chủ yếu là bộ nguồn chỉnh lưu, bình mạ, cực dương và dây cấp nguồn, cũng như dung dịch mạ được pha chế theo một công thức nhất định. Để làm cho quá trình mạ điện có giá trị khoa học hoặc công nghiệp, quá trình mạ điện cần được kiểm soát, nghĩa là, quá trình mạ điện phải được thực hiện theo một quy trình và yêu cầu quy trình nhất định, và một số thiết bị phụ trợ và thiết bị quản lý, chẳng hạn như lọc, phải được sử dụng. Máy móc, thiết bị sưởi ấm hoặc làm mát, thiết bị thí nghiệm, thiết bị thử nghiệm, v.v.

Nguồn cung cấp chỉnh lưu

So với các công nghệ công nghiệp khác, thiết bị của công nghệ mạ điện không chỉ rất đơn giản mà còn có tính linh hoạt cao. nguồn điện cho quá trình mạ điện , từ pin đến máy phát điện một chiều. , từ ngăn xếp cầu đến bộ chỉnh lưu silicon, từ thyristor đến bộ nguồn chuyển mạch, v.v., tất cả đều là những bộ nguồn có sẵn để mạ điện. Công suất có thể được xác định bằng diện tích bề mặt của sản phẩm được mạ, hoặc nguồn điện hiện có có thể được sử dụng để xác định số lượng sản phẩm có thể được mạ trên mỗi thùng.

Tất nhiên, quy trình mạ điện chính thức sẽ sử dụng thiết bị chỉnh lưu silicon đáng tin cậy hơn, và chỉ báo chính là kích thước và phạm vi điều chỉnh của giá trị hiện tại, và điện áp thay đổi từ 0 đến 18V với sự thay đổi hiện tại. Tùy theo mức công suất, có thể chọn đầu vào một pha hoặc ba pha, đầu vào phải chống ẩm và tản nhiệt. Các bộ nguồn mạ điện công nghiệp nói chung có dải từ 100A đến vài nghìn ampe và thường được thiết kế và xác định trước theo yêu cầu năng lực sản xuất. Tốt nhất nên sử dụng một bình duy nhất để sử dụng một lần, không nên sử dụng một bộ nguồn để cấp nguồn cho nhiều bể mạ. Nếu bạn chỉ làm thử nghiệm trong phòng thí nghiệm, bạn có thể sử dụng nguồn điện chỉnh lưu thử nghiệm nhỏ từ 5 đến 1OA.

. Với sự tiến bộ của khoa học kỹ thuật điện năng đã tạo ra những cải tiến vượt bậc trong thiết kế và sản xuất bộ nguồn chỉnh lưu, nhiều bộ nguồn mạ điện đã phát triển theo hướng đa năng, công suất lớn, kích thước nhỏ. Tự động chuyển mạch, điều chỉnh xung, điều chỉnh trơn, vv đã là những chức năng phổ biến. Các thông số kỹ thuật của bộ chỉnh lưu điều khiển bằng silicon làm mát bằng không khí thường được sử dụng được trình bày trong Bảng 1.

Bể mạ điện

Bể mạ để mạ điện bao gồm các bể đặc biệt cho từng quy trình trong sản xuất xi mạ điện. Không chỉ có bể mạ điện mà còn có bể tẩy dầu mỡ, bể tẩy và bể làm sạch tiền xử lý, bể hoạt hóa, bể thụ động hóa sau xử lý, bể nước nóng, v.v. Vì bể mạ điện vẫn là một thiết bị phi tiêu chuẩn, nên các thông số kỹ thuật và kích thước của nó có rất nhiều chỗ cho sự linh hoạt. Nó có thể được sử dụng như một bể mạ nhỏ như một cái cốc hoặc lớn như một hồ bơi, bởi vì miễn là dung dịch mạ có thể được đổ đầy vào mà không làm mất thiết bị, nó có thể được sử dụng như một bể mạ. bể dùng trong công nghiệp mạ điện thực tế cũng rất đa dạng, không có tiêu chuẩn thống nhất, tình trạng này không tốt cho việc tăng cường quản lý mạ điện.

Các công ty xi mạ nói chung chỉ xác định kích thước của họ theo dung tích, ví dụ có các bể xi mạ từ 500L, 800L, I000L, 2000L đến l0000L, 20000L. Chiều dài, chiều rộng và chiều cao cũng được mỗi nhà sản xuất quy định dựa trên kích thước sản phẩm sản xuất và quy mô nhà xưởng nên dù là bể xi mạ cùng dung tích thì kích thước tổng thể cũng không nhất thiết phải giống nhau.

Về vật liệu làm bể mạ cũng có nhiều vật liệu khác nhau như nhựa cốt sợi thủy tinh, PVC cứng, thép tấm lót PVC mềm, kết cấu bê tông gạch rồi lót PVC mềm, hoặc mạ bằng đào một cái lỗ trên mặt đất. Xe tăng, và thậm chí cả bể mạ được đục từ đá granit. Tất nhiên, nhiều trong số đó là những hoạt động không thường xuyên, nhưng đó là một thực trạng trong ngành công nghiệp mạ điện của nước tôi.

Với sự gia nhập của các nhà đầu tư nước ngoài vào thị trường mạ điện của nước tôi, các thiết bị và bể mạ điện tiên tiến của nước ngoài cũng bắt đầu xuất hiện tại các công ty mạ điện của Đình Long. cũng trở nên cao hơn và tốt hơn. Người ta tin rằng với việc cải cách kinh tế thị trường ngày càng sâu rộng, các nhà sản xuất thiết bị mạ điện, hiệp hội ngành và các tổ chức tiêu chuẩn hóa hợp tác để tuần tự hóa và tiêu chuẩn hóa dung tích bể mạ, đây sẽ là một đóng góp quan trọng trong việc quản lý xi mạ. Đồng thời, các bộ phận khác của dây chuyền sản xuất cũng được sản xuất dưới dạng các bộ phận tiêu chuẩn, và các thông số về thời gian cư trú và quá trình của các bộ phận trong bể mạ cũng áp dụng một hệ thống điều khiển linh hoạt.

Đối với việc sử dụng bể mạ, nó thay đổi tùy theo phương pháp hoạt động của sản xuất xi mạ. Dây chuyền sản xuất được bố trí tuyến tính theo quy trình thủ công, trong quá trình bố trí sẽ bố trí nhiều chủng loại mạ và nhiều bể tẩy rửa, bể tiền xử lý đồng thời theo quy trình. Loại còn lại được sắp xếp riêng biệt theo các loại mạ, và mỗi loại mạ là một dây chuyền. Còn được bố trí theo mặt bằng và kích thước bể mạ tùy theo điều kiện địa phương, nếu là dây chuyền cơ khí tự động thì bố trí cơ bản theo quy trình, không gian rộng hơn và các công trường chuẩn bị, phụ trợ. được yêu cầu.

Công Ty TNHH Công Nghiệp Đình Long

ĐT: 0937278382-0915762025

Emal: vudinh2008@gmail.com

Website: dinhlong.com.vn